Pabrik plastik dalam proses produksi membutuhkan skala besar. Meski begitu, proses ini seringkali terhalang pada tantangan efisiensi. Untuk itu, perusahaan bisa menggunakan sistem manufaktur pabrik plastik untuk membantu meningkatkan efisiensi proses produksi.

Dengan mengadopsi sistem manufaktur, pabrik dapat mengurangi waktu siklus produksi dan mengoptimalkan penggunaan sumber daya. Untuk mengetahui lebih lanjut terkait kegunaan sistem ini, simak terus artikel berikut!

Daftar isi

- Fungsi Sistem Manufaktur untuk Pabrik Plastik

- Tantangan yang Kerap Ditemukan pada Pabrik Plastik

- Sistem Manufaktur Sebagai Solusi terhadap Tantangan yang ada pada Pabrik Plastik

- Sistem manufaktur pabrik plastik memiliki pemantauan proses real-time

- Sistem manufaktur pabrik plastik meminimalisir biaya produksi

- Sistem manufaktur pabrik plastik membantu pengelolaan inventaris

- Sistem manufaktur pabrik plastik mampu membuat laporan secara detail dan akurat

- Sistem manufaktur pabrik plastik bisa mengoptimalisasi rantai pasok

- Software Manufaktur Koneksi untuk Mengoptimalkan Produksi Pabrik Plastik

- Kesimpulan

Fungsi Sistem Manufaktur untuk Pabrik Plastik

Sistem manufaktur pabrik plastik adalah suatu rangkaian proses dan metode yang berguna untuk mengorganisasi produksi plastik secara efektif.

Beberapa fungsi utama dari sistem manufaktur dalam pabrik plastik meliputi:

- Perencanaan Produksi: Sistem manufaktur membantu dalam merencanakan jadwal produksi dan mengidentifikasi kebutuhan bahan baku. Ini memungkinkan perusahaan untuk mengantisipasi permintaan pasar dan menghindari kekurangan bahan atau kelebihan stok.

- Pengendalian Kualitas: Sistem manufaktur melibatkan implementasi proses pengendalian kualitas yang ketat untuk memastikan produk plastik memenuhi standar kualitas. Ini termasuk pengawasan selama produksi, pengujian produk, dan tindakan perbaikan jika terjadi cacat.

- Penggunaan Teknologi dan Automasi: Sistem manufaktur memanfaatkan teknologi untuk meningkatkan efisiensi produksi. Peralatan otomatis berfungsi untuk mempercepat proses produksi dan mengoptimalkan penggunaan energi.

- Pemeliharaan Peralatan: Software manufaktur juga mencakup jadwal pemeliharaan dan perawatan rutin peralatan produksi. Pemeliharaan yang baik dapat memperpanjang umur peralatan dan menghindari kerusakan yang dapat mengganggu produksi.

- Pengelolaan Inventaris: Sistem akan membantu dalam mengelola inventaris bahan baku dan produk jadi. Manajemen inventaris yang baik memastikan ketersediaan bahan saat diperlukan dan mengurangi biaya penyimpanan.

Tantangan yang Kerap Ditemukan pada Pabrik Plastik

Pabrik plastik tiap hari nya tentu melangsungkan proses produksi plastik dalam skala yang besar. Untuk itu, kegiatan ini tidak luput dari permasalahan.

Berikut merupakan beberapa tantangan yang kerap perusahaan temukan ketika melangsungkan proses produksi:

Mencari bahan baku berkualitas

Bahan baku plastik merupakan elemen kritis dalam proses produksi plastik, dan keberhasilan atau kegagalan kualitas plastik yang dihasilkan sangat bergantung pada kualitas bahan baku.

Namun, di tengah meningkatnya permintaan akan plastik, ketersediaan bahan baku berkualitas sering menjadi masalah.

Permintaan tinggi menyebabkan peningkatan persaingan di pasar bahan baku plastik, sehingga pabrik seringkali harus mencari pemasok yang dapat diandalkan dan menjaga kualitas bahan baku yang konsisten.

Selain itu, pabrik plastik juga harus menghadapi tantangan dalam menilai dan memverifikasi kualitas bahan baku yang diperoleh. Bahan baku plastik dapat berasal dari berbagai sumber, termasuk daur ulang dan produksi baru.

Oleh karena itu, pabrik perlu melakukan pengujian dan analisis secara menyeluruh untuk memastikan bahwa bahan baku memenuhi standar kualitas yang ada.

Penanganan bahan baku yang tidak berkualitas dapat menyebabkan cacat dalam produk akhir, penurunan efisiensi produksi, dan bahkan membahayakan reputasi pabrik plastik itu sendiri.

Pelaporan hasil produksi yang kurang akurat

Proses produksi plastik yang kompleks melibatkan berbagai langkah yang harus perusahaan pantau secara ketat. Namun, kesalahan manusia dapat menyebabkan kesalahan dalam mencatat hasil produksi.

Ketidakakuratan laporan dapat memiliki konsekuensi yang serius, seperti menyebabkan ketidaktepatan dalam perencanaan produksi berikutnya, serta penurunan efisiensi keseluruhan dalam pabrik.

Selain itu, masalah lain yang mungkin muncul adalah adanya kesenjangan antara data produksi yang sebenarnya dan data yang tercatat.

Beberapa proses produksi plastik mungkin melibatkan kebocoran, atau kerugian yang tidak terdeteksi, menyebabkan ketidakakuratan dalam perhitungan hasil produksi.

Hal ini bisa menjadi tantangan serius dalam mengelola persediaan bahan baku dan mempengaruhi rencana produksi jangka panjang.

Minim pemantauan kinerja operator

Dalam lingkungan pabrik yang sibuk dan padat, para operator sering bekerja dengan mesin yang kompleks dan beragam. Namun, terkadang kurangnya sistem pemantauan yang efisien menyebabkan kesulitan dalam mengawasi kinerja operator secara langsung.

Akibatnya, pabrik dapat mengalami masalah efisiensi produksi, peningkatan biaya, dan potensi risiko kecelakaan kerja.

Tanpa pemantauan yang tepat, sulit untuk mengidentifikasi masalah dengan cepat sehingga berdampak negatif pada produktivitas keseluruhan dan kualitas produk plastik.

Dalam menghadapi tantangan ini, pabrik plastik perlu mengadopsi teknologi pemantauan yang lebih canggih, seperti sistem pemantauan otomatis dengan menggunakan sensor dan analisis data real-time.

Dengan memasang sensor pada mesin dan peralatan, pabrik dapat memantau kinerja operator secara lebih akurat dan mendapatkan informasi secara langsung tentang produktivitas mereka.

Biaya produksi plastik

Produksi plastik melibatkan proses rumit dan melibatkan berbagai tahap, seperti bahan baku, pemrosesan, pembentukan, dan akhirnya pengemasan.

Bahan baku plastik sendiri memiliki harga bervariasi tergantung pada jenis plastik dan ketersediaan pasokan. Fluktuasi harga bahan baku dapat berdampak signifikan pada biaya produksi keseluruhan.

Selain itu, mesin yang digunakan dalam produksi plastik juga memerlukan pemeliharaan dan perawatan reguler, yang dapat menambah biaya operasional.

Penggunaan energi dalam proses produksi plastik juga berkontribusi pada kenaikan biaya produksi. Oleh karena itu, pabrik plastik harus terus menerapkan strategi efisiensi dan peningkatan proses produksi untuk mengatasi tantangan biaya.

Kurangnya pengelolaan inventaris yang baik

Produksi plastik melibatkan berbagai jenis bahan baku, bahan tambahan, dan peralatan. Tanpa sistem inventaris yang tepat, pabrik dapat mengalami kesulitan dalam mengidentifikasi tingkat stok yang tepat.

Akibatnya, pabrik dapat mengalami kekurangan bahan baku yang dapat menyebabkan penundaan produksi atau bahkan berhenti sementara produksi.

Di sisi lain, kesalahan dalam mengelola inventaris juga dapat menyebabkan akumulasi persediaan berlebih, yang dapat mengakibatkan biaya penyimpanan yang lebih tinggi dan bahkan pemborosan sumber daya.

Pengelolaan inventaris yang buruk juga berpotensi mengganggu rantai pasokan dan distribusi produk plastik.

Ketika tidak ada kontrol atas persediaan, pabrik dapat kesulitan memprediksi permintaan dan pasokan yang tepat, sehingga menyebabkan keterlambatan pengiriman produk. Ini dapat menyebabkan ketidakpuasan pelanggan dan berdampak negatif pada reputasi perusahaan.

Sistem Manufaktur Sebagai Solusi terhadap Tantangan yang ada pada Pabrik Plastik

Melihat bagaimana terdapat berbagai tantangan pada proses manufaktur produksi plastik, perusahaan harus dengan cepat menemukan solusi permasalahan ini.

Salah satu solusi yang bisa perusahaan ambil yaitu dengan menggunakan sistem manufaktur pabrik plastik. Berikut merupakan kegunaan dari sistem manufaktur untuk kelangsungan produksi pabrik yang ada:

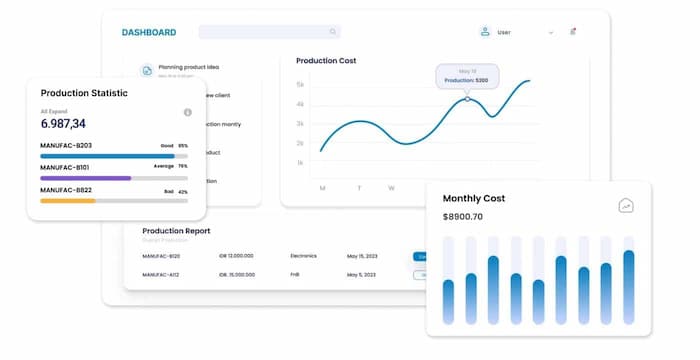

Sistem manufaktur pabrik plastik memiliki pemantauan proses real-time

Salah satu kegunaan sistem manufaktur sebagai solusi pada tantangan proses produksi pabrik plastik adalah memiliki pemantauan proses real-time.

Dengan adanya sistem pemantauan, pabrik plastik dapat memantau dan mengontrol parameter-produk yang krusial seperti suhu, tekanan, kelembaban, dan laju aliran bahan baku.

Melalui teknologi sensor dan pengaturan otomatis, sistem ini memungkinkan untuk mendeteksi perubahan atau deviasi dari parameter yang diinginkan secara cepat dan akurat.

Ketika terjadi perubahan yang tidak diinginkan, sistem ini dapat memberikan peringatan atau bahkan menghentikan produksi untuk mencegah cacat produk.

Pemantauan proses real-time ini juga membantu pabrik plastik untuk meningkatkan efisiensi dan produktivitas, serta mengurangi pemborosan dan biaya produksi.

Sistem manufaktur pabrik plastik meminimalisir biaya produksi

Sistem manufaktur modern yang terintegrasi secara otomatis dapat membantu meningkatkan efisiensi produksi dan mengurangi pemborosan.

Dengan adopsi teknologi, pabrik plastik dapat mengotomatiskan sebagian besar proses produksi, mengurangi keterlibatan tenaga kerja manusia, dan meminimalkan human error.

Selain itu, sistem manufaktur juga memungkinkan pengawasan dan pemantauan yang lebih baik terhadap konsumsi energi dan biaya produksi secara keseluruhan.

Dengan pemantauan dan analisis data yang cermat, pabrik plastik dapat mengidentifikasi area yang memerlukan perbaikan atau pengoptimalan.

Semua langkah ini bertujuan untuk mengurangi biaya produksi secara keseluruhan, meningkatkan profitabilitas pabrik, dan membuat produk plastik yang lebih terjangkau bagi konsumen.

Sistem manufaktur pabrik plastik membantu pengelolaan inventaris

Dalam industri plastik, inventaris merupakan komponen penting yang harus perusahaan kelola dengan efisien untuk menjaga kelancaran proses produksi.

Dengan menerapkan sistem manufaktur yang baik, pabrik plastik dapat memonitor dan mengendalikan persediaan bahan baku secara lebih efektif.

Sistem ini akan memberikan visibilitas yang lebih baik terhadap permintaan dan produksi, sehingga dapat mengidentifikasi kapan dan berapa jumlah bahan baku yang harus mereka beli.

Hal ini bisa membantu menghindari kekurangan atau kelebihan persediaan, yang dapat menyebabkan biaya tinggi dan efisiensi produksi menurun.

Sistem manufaktur pabrik plastik mampu membuat laporan secara detail dan akurat

Dengan sistem manufaktur yang terintegrasi, informasi mengenai setiap tahap produksi, mulai dari penerimaan bahan baku hingga produk jadi, dapat terdokumentasi secara otomatis dan terperinci.

Sistem ini mencatat jumlah bahan baku yang digunakan, waktu proses produksi, kerusakan, dan hasil produksi dengan lebih teliti, sehingga memungkinkan manajemen untuk melakukan analisis kinerja yang mendalam.

Selain itu, sistem manufaktur juga mendukung penciptaan laporan yang akurat. Berkat kemampuan integrasi data dari berbagai sistem, manajemen pabrik dapat dengan mudah memantau efisiensi produksi, tingkat kualitas produk, dan biaya produksi secara mendalam.

Dengan laporan yang detail dan akurat, pabrik plastik dapat mengambil tindakan perbaikan yang tepat waktu dan meningkatkan efisiensi operasionalnya.

Sistem manufaktur pabrik plastik bisa mengoptimalisasi rantai pasok

Melalui penerapan sistem manufaktur yang efisien, proses produksi di pabrik plastik dapat dijalankan dengan lebih terencana dan terkoordinasi, sehingga mampu meningkatkan efisiensi dan produktivitas secara keseluruhan.

Dengan sistem manufaktur tepat, pabrik plastik dapat mengidentifikasi dan mengatasi bottleneck, sehingga mengurangi waktu tunggu antar proses dan meminimalkan potensi terjadinya kelebihan stok atau kekurangan bahan baku.

Selain itu, sistem manufaktur juga memungkinkan pabrik plastik untuk meningkatkan responsibilitas terhadap permintaan pasar.

Dengan memanfaatkan teknologi, seperti sistem produksi dan analisis data, pabrik dapat memprediksi permintaan konsumen dengan akurat dan merencanakan produksi tepat waktu.

Hal ini memungkinkan pabrik untuk menyesuaikan volume produksi berdasarkan permintaan aktual, mengurangi risiko kelebihan persediaan, dan meningkatkan kualitas layanan bagi pelanggan.

Dengan demikian, penerapan sistem manufaktur yang efisien pada pabrik plastik membawa manfaat berlipat bagi rantai pasok secara keseluruhan.

Software Manufaktur Koneksi untuk Mengoptimalkan Produksi Pabrik Plastik

Dengan adanya Software Manufaktur, pabrik plastik dapat mengoptimalkan produksi mereka secara menyeluruh. Tidak hanya itu, sistem juga bisa meningkatkan efisiensi produksi dan meningkatkan kualitas produk yang ada.

Untuk itu, penting bagi pabrik plastik untuk menggunakan sistem ini. Salah satu sistem yang bisa Anda gunakan yaitu Sistem Manufaktur milik Koneksi. Dengan bantuan fitur stock management, auto-pilot operations, dan budget management, perusahaan bisa mengontrol proses produksi secara efisien.

Koneksi membantu pabrik plastik meningkatkan efisiensi, mengurangi biaya produksi, dan mencapai tingkat kualitas produk yang tinggi.

Kesimpulan

Dengan menggunakan sistem manufaktur yang terintegrasi dan efisien, perusahaan dapat meningkatkan produktivitas, mengurangi biaya produksi, dan meminimalkan pemborosan.

Tak hanya itu, sistem manufaktur pabrik plastik memungkinkan perusahaan untuk memiliki pengendalian yang lebih baik terhadap kualitas produk. Untuk itu, investasi dalam sistem manufaktur akan memberikan manfaat jangka panjang dan memastikan kesuksesan bisnis dalam jangka waktu yang lebih lama.

Salah satu sistem yang bisa Anda gunakan yaitu Software milik Koneksi. Dengan bantuan fitur stock dan budget management, perusahaan bisa mengelola seluruh proses produksi dengan baik. Dengan ini, produksi plastik yang ada bisa berlangsung dengan lancar.